全固体電池とは

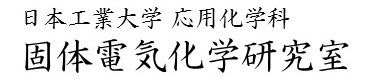

リチウム電池は、正極(プラス)、負極(マイナス)、電解質の3つから構成されています。電解質を通って、リチウムイオン(Li+)が正極と負極の間を行き来することにより、充電と放電の反応が起きています。正極と負極は固体ですが、電解質には可燃性の液体が使用されています。そのため液漏れや発火の危険性があり、重大な事故につながることもあります。そして、固体の電解質を利用した全固体電池は、安全性に優れ、電気自動車などの大型バッテリーへの応用が期待されています。また、電気自動車の普及によって、エネルギー・環境問題の解決につながることも期待されています。

図1.電池の基本構造(左)と全固体電池内部におけるリチウムイオンの動き(右)

図1.電池の基本構造(左)と全固体電池内部におけるリチウムイオンの動き(右)

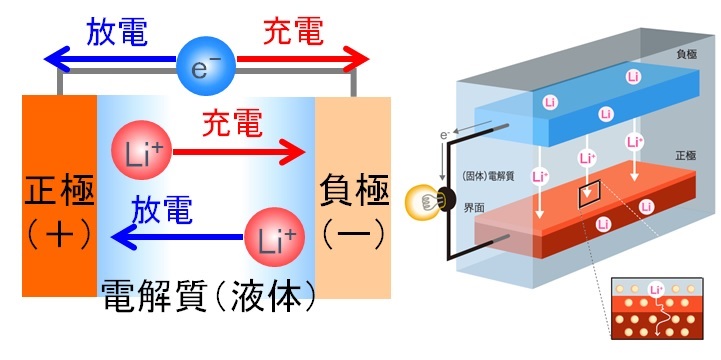

全固体電池はバルク型と薄膜型に大きく分けることができます。全固体電池研究の多くは粒状の電池材料から構成されたバルク型電極を用いて展開されていますが、薄膜型はすべての部材が固体で構成される全固体電池だからこそ作製できる電池です。私たちは、正極、固体電解質、負極の各薄膜を積層した薄膜型全固体電池に着目しました。薄膜の積層により形成された界面は、原子配列、接合面積、結晶配向などの界面構造を規定でき、固体電解質/電極界面におけるイオン伝導性を定量的に評価できる利点があります。また、界面形成時に生じる大気暴露によるコンタミネーション、吸着物質と固体電解質ならびに電極材料との反応層、界面の結晶構造の乱れなどについて、様々な計測法を用いて調べることが可能です。

図2. (a)バルク型全固体電池 (b) 薄膜型全固体電池

図2. (a)バルク型全固体電池 (b) 薄膜型全固体電池

薄膜型全固体電池作製・評価システム

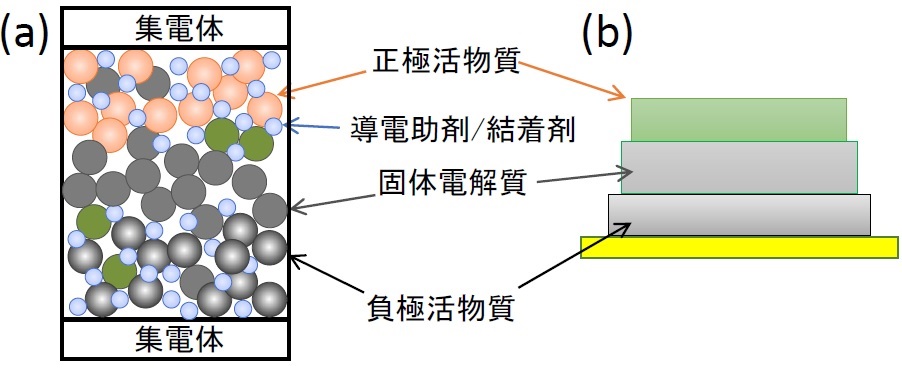

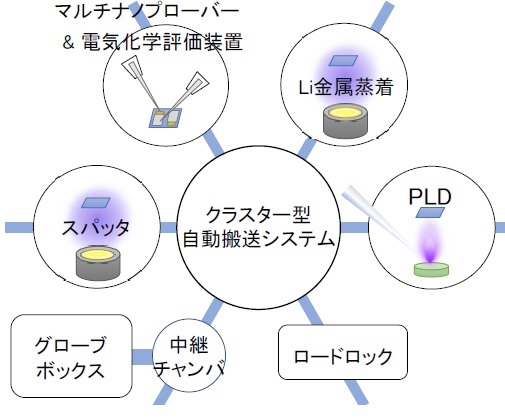

私たちの研究室では、全真空プロセスによる薄膜型全固体電池作製・評価システムを用いて研究を行っています。本システムは、電動型の試料搬送室を中心に、パルスレーザー堆積法(PLD)、スパッタリング法、真空蒸着法による成膜室、マルチナノプローバーを備えた電気化学評価室およびグローブボックスが取り囲むクラスター型の構成となっており、グローブボックスを除くすべてのチャンバーが超高真空環境で接続され、試料の作製から評価まで一度も大気に触れずに行うことが可能です。制御された環境で作製された“理想的な界面”を有する薄膜型モデル電池を用いることにより、バルクタイプの電池では解決困難な課題、すなわち全固体電池の”固体/固体界面の問題”に取り組んでいます。

図3. 全真空プロセス薄膜型全固体電池作製・評価システム

図3. 全真空プロセス薄膜型全固体電池作製・評価システム

図3. 全真空プロセス薄膜型全固体電池作製・評価システム

図3. 全真空プロセス薄膜型全固体電池作製・評価システム

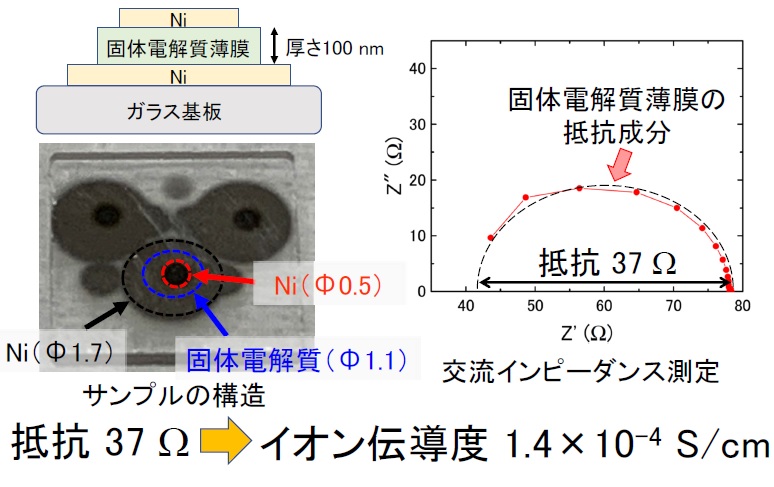

交流インピーダンス測定

実際の電池内部で生じる現象を観測し、電解質/電極界面での抵抗発生のメカニズムを理解するのは容易ではありません。実験結果を解析するとき、わたしたちは様々な仮定をおき、その仮定に従ったモデルを構築して解析を行うことが多いですが、実際の電池内部で生じる現象は極めて複雑だからです。 薄膜型電池は、その構造から、内部抵抗には、正負極および固体電解質のバルク抵抗と、固体電解質と正負極間の界面抵抗のみが含まれると仮定することができます。つまり、電池の内部抵抗は以下の抵抗成分の総和と考えることができます。

電池の内部抵抗 = 正極バルク抵抗 + 負極バルク抵抗 + 固体電解質バルク抵抗 + 固体電解質/正極界面抵抗 + 固体電解質/負極界面抵抗

ここで、抵抗が十分に大きく、お互いの時定数が2桁程度異なるのであれば、交流インピーダンス測定によりそれぞれの抵抗成分を分離して計測することが可能です。また、絶縁体の性質を示す固体電解質のイオン伝導度も測定可能です。図4は、厚さ100ナノメートルの固体電解質薄膜の測定例です。交流インピーダンス測定では、抵抗成分が円弧として観測され、その円弧の直径から固体電解質のバルク抵抗を37 Ω、さらに薄膜の厚さと実効的面積の大きさから固体電解質のイオン伝導度を1.4×10-4 S/cmと見積もることができました。このように、研究室では、新しい固体電解質の材料開発や薄膜型全固体電池を活用した研究に取り組んでいます。

図4. 固体電解質薄膜のイオン伝導測定

図4. 固体電解質薄膜のイオン伝導測定

【プレスリリース】 高出力な全固体電池で超高速充放電を実現

【プレスリリース】 全固体電池実現のネックを解明